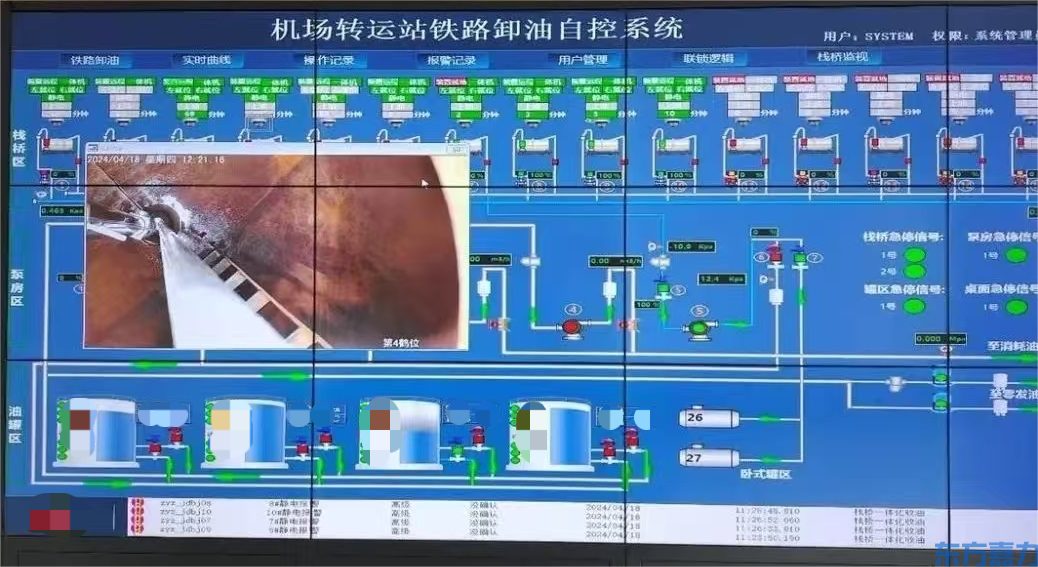

铁路接卸自动化控制系统是依据现场仪表、设备及作业流程进行逻辑设计,实现接、卸油过程的智能化控制。

为进一步提高作业控制的稳定可靠性,同时优化设备运行工况,东方嘉力在自主研发的铁路接卸自动化控制系统的基础上,升级完成基于人工智能模型算法的铁路接卸智能控制系统,现已完成了产品定型和性能及强度测试,标志着铁路卸油作业正式迈入智能化时代。

智能预判与自动化控制

该系统通过深度学习和数据分析技术,能够精确预判气阻、压损、流量等关键态势。

在作业过程中,系统通过有限的监测仪表分析出油料流动的趋势变化,并根据预设的算法模型及时调整控制参数,从而实现更加精确的引油、接卸、扫仓全过程自动化作业控制。避免了卸油过程引油不及时、卸油不连续及扫仓不彻底等情况发生,这不仅提高了作业效率,还杜绝了作业过程的安全风险。

油泵设备平稳运行与安全保障

借助人工智能算法,相关油泵设备始终保持在平稳、饱和、安全的运行状态。

系统通过实时感知设备及仪表的运行状态,利用模式算法提前预测油料在不同管段内的动态数据,从而进行优化性调节,如鹤位作业数量调节、鹤位阀门流量调节、转子泵负压调节、卸油泵投入调节、泵前灌泵调节、泵后压力调节、罐前进料调节等,这些智能调节模式可有效避免油泵运行负载频繁波动、电流超限及中途停机的概率,同时维持油泵全过程平稳运行,以此降低油泵故障率,也提高了油泵的使用寿命。

智能化升级带来的多重效益

o 效率提升:智能化控制优化了卸油流程,缩短了15%作业时间,提高了整体作业效率。

o 安全保障:通过实时监测和智能预判,系统能够有效避免管内气阻、电流超限、设备超载等问题,降低栈桥回油及油泵卡顿所引起的安全风险。

o 成本降低:减少了人力投入和设备维护成本30%,同时避免了槽车滞留成本。

o 增加效益:槽车清扫彻底,每节平均可多收集5升以上油料,提高了企业收益。

技术细节与创新点

1、辅助工艺与科学采集

系统科学设计辅助工艺及检测仪表信息采集,辅助工艺提高接卸过程的压力牵引力度,减少掉油断流概率;另外依据流体管输原理在特定部位监测油料状态数据,并传输到中央控制系统,为智能决策提供依据。

2、机器学习算法

通过机器学习算法,系统实时分析状态数据,预测管内流体在不同部位的压力(正负)变化趋势,并提前采取措施进行调整。例如,协同调节流程中各管道节点阀门流量、及时启停排气工艺清除管内空气等,以防止输油管内气阻和油泵电流超限的发生,同时提高油泵作业效率,缩短卸油时间。

3、智能扫仓装置

扫仓作业是铁路卸油的关键环节之一,智能扫仓装置能够自动识别槽车内残余油料,并通过优化清扫流程和力度,确保油料彻底回收。提高油料回收率,增加企业效益。

未来展望

铁路卸油作业的智能化升级是行业发展的必然趋势。随着人工智能技术的不断进步,未来铁路卸油系统将更加智能、高效和安全。这不仅有助于提升铁路运输的整体效率,还将为其他行业的智能化转型提供宝贵的经验。

荣誉证书

安防企业诚信等级3A

北京市“创新型”中小企业

高新技术企业